Zustandsorientierte Instandhaltung mittels sensorbasierter Daten

Fahrzeugtechnik

Die Digitalisierung im Schienenverkehr ist auch für die Wartungsplanung ein großer Zugewinn. Die Basis hierfür bilden sensorbasierte Daten von ortsfesten Messstationen oder von in Bahnfahrzeugen installierten Onboard-Systemen. Schaeffler, einer der weltweit führenden Automobil- und Industriezulieferer, zeigte auf der »InnoTrans 2022«, wie Kunden diese Daten auf unterschiedlichen Wegen nutzen können. Damit gewährleistet das Unternehmen die bestmögliche Sicherheit und Verfügbarkeit von Fahrzeugen.

Der Data Matrix Code (DMC) dient als individuelle Warenmarkierung und verknüpft die physische Komponente eindeutig mit einer Datenbank. Parallel zur physischen Komponente entsteht so ein digitaler Zwilling mit produktspezifischen Herstellungsdaten, die kontinuierlich ergänzt werden (Bild: Schaeffler).

Die Kennzeichnung von Lagerkomponenten mit dem DMC bildet den Grundstein für die Entwicklung einer digitalen Lieferkette, die mittels standardisiertem Datenaustausch Komponentenhersteller, OEM und Bahnbetreiber umfasst. Der DMC kennzeichnet Bauteile mit einer eindeutigen, digitalen Lasermarkierung. In der verknüpften Datenbank werden Herstellungs-, Montage- und Wartungsdaten gespeichert. So entsteht ein digitaler Zwilling, der zugleich die eindeutige Zuordnung montierter Lager zu Fahrzeugen ermöglicht.

Doch damit nicht genug. Sein volles Potenzial entfaltet der digitale Zwilling, wenn nicht nur die Daten des Komponentenherstellers, sondern auch die des OEM und des Fahrzeugbetreibers erfasst werden. Der digitale Zwilling eines Lagers enthält Informationen auf welchen Radsatz, in welchem Drehgestell und für welchen Waggon es beim OEM montiert wurde. Nach Auslieferung können anschließend kontinuierlich Echtzeit-Daten aus dem Fahrbetrieb ergänzt werden. Das sind u.a. Laufleistung oder sensorbasierte Temperatur- oder Schwingungsmessungen.

Datenauswertung aus Onboard-Condition Monitoring Systemen von Drittanbietern

Bereits vorhandene, fahrzeugseitige Condition Monitoring Systeme für die Diagnose von Radsatzlagern zu nutzen – diesen Ansatz verfolgt Schaeffler aktuell im Rahmen einer Kooperation mit ZF. In Bahnfahrzeugen, die mit dem ZF connect@rail System ausgestattet sind, nutzt Schaeffler die vorhandene Sensorik und die Onboard Unit-Gateways von ZF. Die erfassten Schwingungsdaten werden per Funk in eine Cloud übermittelt. Dort werden sie mit einer auf die Wartung von Lagern spezialisierten Analyse-Software automatisch ausgewertet und für die vorausschauende Planung von Wartungs- und Instandhaltungsarbeiten an Lagern genutzt.

In diesem Fall profitiert der Fahrzeugbetreiber davon, dass kein separates Onboard-System installiert werden muss. Dank kabelloser Sensorik kann die Condition Monitoring Lösung einfach in bereits vorhandenen Flotten nachgerüstet werden. Das modulare Design der connect@rail Plattform von ZF ermöglicht es zudem, das System je nach Kundenwunsch auch um weitere Sensoren, Auswertmethoden und damit Monitoring-Funktionen zu erweitern.

Schaeffler analysiert mit seiner Software die Daten, die von ZF Heavy Duty TAGs und den VCU Pro Onboard Unit-Gateways zur Verfügung gestellt werden. Durch die Auswertung der Informationen werden Wartungsintervalle verlängert und der Schienenverkehr sicherer und zuverlässiger (Bild: Schaeffler).

Die auf der »InnoTrans 2022« präsentierte Lösung mit ZF steht stellvertretend für die technisch problemlos realisierbare Kombination mit Condition Monitoring Systemen weiterer Anbieter.

Proaktive Wartung: Schaeffler Railway Condition Monitoring System (RCMS)

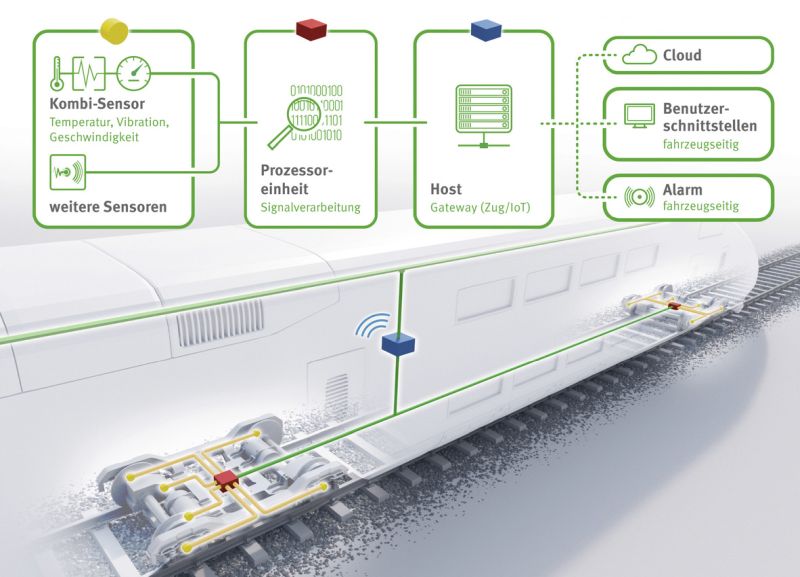

Für die vorausschauende Zustandsüberwachung von kompletten Trieb- bzw. Laufdrehgestellen in Personenzügen hat Schaeffler ein eigenes, kabelgebundenes Komplettsystem entwickelt. Im Fahrzeug integrierte Sensoren messen Beschleunigung, Drehzahl und Temperatur. Die Daten werden auf einem Onboard-Server gespeichert, dadurch ist eine Übermittlung via Cloud nicht zwingend notwendig. Auch die Analyse und Aufbereitung der Daten erfolgt direkt im Fahrzeug über Prozessmodule und mittels spezialisierter Software. Die Auswertung der Schwingungssignale gibt dabei frühzeitig Hinweise auf ungewöhnliche mechanische Belastungen. Betreiber und Instandhalter können über eine gesicherte Internetverbindung weltweit den Zustand von einzelnen Radsatzlagern bis hin zu kompletten Radsätzen und Drehgestellen überwachen und Wartungen einplanen, bevor die geringste funktionale Beeinträchtigung aufritt.

Das Schaeffler Railway Condition Monitoring System (RCMS) ermöglicht die vorausschauende Zustandsüberwachung von kompletten Trieb- bzw. Laufdrehgestellen in Personenzügen (Bild: Schaeffler).

Besonders relevant ist das kabelgebundene RCMS von Schaeffler für Hersteller von Zügen, die für eine höhere Geschwindigkeit ausgelegt sind. Insbesondere bei der Übermittlung von Temperaturdaten herrschen in diesen Fahrzeugen hohe Anforderungen an die Sicherheit der Signalübertragung. Auf der »InnoTrans« veranschaulichte Schaeffler außerdem den Nutzen für Betrieb und Wartung seines RCMS-Systems anhand der Überwachung von Radsatzlagern, beginnend beim wichtigen Aspekt der Betriebssicherheit: Das frühe Erfassen und die schnelle, webbasierte Übermittlung von Abweichungen zum Sollzustand reduzieren das Risiko ungeplanter Stillstände. Die durch das Condition Monitoring mögliche Planung der Wartung und Instandhaltung hat vor allem auch wirtschaftliche Vorteile. Sie ersetzt die reaktive und vermeidet unnötige präventive Wartung. Letztlich führt diese zu einer Verlängerung der Wartungsintervalle und einer höheren Laufleistung verbunden mit signifikanter Kosten- und Zeitersparnis.